von Wolfgang Ernst (Firma datec GmbH), Mai 2021

„Wir wussten von Anbeginn, es wird sportlich, in kurzer Zeit eine neue Steuerung, neue Wägetechnik und dann noch unseren Formstoffprüfautomaten RTC an einem Kollergangmischer zu installieren.“ Sagte rückblickend datecs Geschäftsführer Christian Ebert über das schnelle Retrofit-Projekt.

„Wir bedienen Nischen mit Kleinserien und wir wollen schnell mit guter Qualität jederzeit liefern. Dabei darf es keine Rolle spielen, ob wir gleich Montagmorgen oder Mittwochmittag oder erst zum Schichtende in der Nacht von Freitag guten Sand benötigen.“ erläutert Geschäftsführer Dirk Reinke das Ziel des Investitionsvorhabens in der Gießerei Radeberg GmbH. Die Mess- und Steuerungstechnik in der gesamten Sandaufbereitung war zur Schwachstelle geworden.

Die Gießerei Radeberg GmbH, hervorgegangen aus einer jahrhundertealten Tradition des Glasformgusses, gehört zu den wenigen, die noch Glasformen gießen, aber das reicht bei weitem nicht mehr. Zwischenzeitlich werden auf zwei Formanlagen Kleinserien gefertigt. Ebenso steht eine Handformerei für Stückgewichte bis max. 1000 kg zur Verfügung. In beiden Bereichen bilden komplexe und kernintensive Teile den Schwerpunkt. Durch relativ kleine Schmelzöfen ist das Unternehmen in der Lage über 30 verschiedene Gussqualitäten herstellen zu können. Eine Vielzahl an Zulassungen für die Schiffsindustrie und auch die Möglichkeit komplett bearbeitete Teile zu liefern, runden die Fertigungsmöglichkeiten ab.

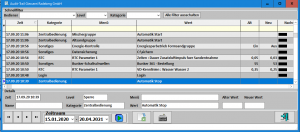

Es begann mit dem Austausch der alten Schützensteuerung, noch aus DDR-Zeiten, die durch eine moderne SPS-Steuerung der letzten Generation ersetzt wurde. Zur Erfüllung des mannlosen Betriebes wurde für die Überwachung „aus dem Blickwinkel“ eine zentrale Visualisierung an der Formanlage aufgebaut. Von dort aus wird bedient, wie Änderung der Rezeptwahl, oder auflaufende Störungen erfasst und quittiert. Auf dem Bildschirm wird die Vielzahl der Messwerte von den neuen Messgeräten angezeigt und später fortlaufend im Chargenprotokoll dokumentiert.

„Das war ein Kraftakt, weil wir uns gleich die Verkabelung im Feld vorgeknüpft haben.“ ergänzt Steffen Müller, Leiter der Instandhaltung. „Wir wollten die Betriebssicherheit umfassend verbessern und keine verrückten Störungen mehr haben. Das haben wir jetzt in zwei Wochen umgesetzt und auch erreicht.“

Mit dem Ziel der besseren Gleichmäßigkeit der Formsandwerte wurde die Sandaufbereitung mit neuer Messtechnik versehen. So wurde für die Altsanddosierung der Kübelaufzug im Einlauf mit einer freigeschnittenen Plattformwaage versehen.

Der große Schritt nach vorne wurde mit dem Einbau des Formstoffprüfautomaten ROTOCONTROL RTC 107 zur kontinuierlichen Messung der Verdichtbarkeit und Druckfestigkeit vollzogen. Die besondere Herausforderung war der Mischer. Ein Kollergang der alten Bauart mit einer minimalen Zykluszeit von sechs Minuten verlangte ein verändertes Regelverhalten, da die Entwicklung der Verdichtbarkeit deutlich langsamer verläuft als bei einem Intensivmischer.

„Mit dem RTC verfügt man nun über ein zusätzliches Werkzeug. Er ermöglicht die genaue Abstimmung zwischen Formstoff und Modell. Über die Vorgabe einer Verdichtbarkeit im Rezept, ist man sehr variabel und kann in kürzester Zeit die Zielparameter erreichen.“ vermerkt Hendrik Schuster, Leiter der Qualitätssicherung. „Einer Diskussion über den Feuchtegehalt kann so aus dem Weg gegangen werden. Man erhält die Daten nach jeder Charge und ist somit jederzeit über den Zustand des Formstoffes informiert. Subjektive Eindrücke können damit umgehend abgeglichen werden.“

Jetzt können keine unkontrollierten Parameteränderungen von irgendwelchen Personen vorgenommen werden.

Wenn’s schief geht, will’s keiner gewesen sein – die klassische Sorge vieler Fertigungsverantwortlichen, wenn es auf einmal nicht mehr so richtig läuft und sich herausstellt, dass wichtige Parameter unsinnig von Unbekannten verstellt wurden. Als Schutz vor solchen unangenehmen Manipulationen erfolgt in Radeberg ganz neu das individuelle Einloggen in den Bedien- und Visualisierung-PC mit einem RFID-Chip, der von jedem Betriebsangehörigen für die persönliche Zeiterfassung genutzt wird. Es kommen damit nur Berechtigte in die Menüs und ihre Zugriffe sowie Parameteränderungen werden dokumentiert. Gerade letztere Dokumentation ist auch bei umfangreichen Versuchen nützlich, um gezielt und systematisch die Änderungen auszuwerten.

Die Kühlwasserdosierung hinter der Auspackstelle holt die Temperaturen deutlich runter

Im gesamten Paket dieser Retrofit-Maßnahme war die Position Shake_out_cooling für eine Kühlwasserdosierung auf dem Transportband hinter der Auspackstelle eher unbedeutend, aber die Wirkung ist dafür umso bemerkenswerter. „Es hat uns selbst überrascht, wie weit der Altsand runtergekühlt wird und auch noch Feuchtigkeit im Altsand bleibt.“ Kommentierte der Braunschweiger SPS-Programmierer Tobias Herrwerth die von ihm realisierte Steuerung. Sande mit einer Auspacktemperatur von über 100 °C werden mühelos auf Temperaturen unter 50 °C runtergekühlt. „Anfänglich waren wir uns nicht ganz sicher, ob eine ausreichende Menge Luft da sein wird, die das verdunstete Wasser abtransportieren muss. Zudem waren wir uns unsicher, ob das verdunstete Wasser nicht kondensiert und dann munter irgendwo runtertropft.“

Für die Wasserdosierung wird jedes Auspacken eines Kastens gesondert von der Auspackstelle signalisiert, um tatsächlich nur für kurze Zeit zum richtigen Moment die Wasserzugabe einzuschalten. Eine Infrarot-Temperaturmessung hilft dabei, die richtige Wassermenge für den gewünschten Zieltemperaturbereich zu bestimmen.