Die datec Feuchtemessung

Mit der datec Feuchtemessung und dem Basisgerät MC – moisture-control lassen sich mineralische Schüttgüter messen. Bevorzugt in einem Siebliniensegment zwischen 0,63 bis 4,0. Die einzelnen Körnungen sollten keine Hohlräume (Kavernen) aufweisen, in denen sich bedeutsame Wassermengen ansammeln, die nicht erfasst werden.

Organische Materialien haben ein anderes abweichendes Verhalten zum Wasser. Getreide hat unmittelbar nach einer Besprühung das Wasser an der Oberfläche. Über die Zeit (ein Tag) dringt das Wasser in das Korninnere ein und ist irgendwann von der Kornoberfläche verschwunden. Eine Feuchtemessung müsste dann in der Lage sein, unabhängig vom aktuellen Aufenthaltsort immer die gleiche Feuchte zu erfassen. Die Widerstandsmessung erfasst durch die angelegte Spannung die Bewegung der Ladungsträger. Im Getreidekorn sind die Ladungsträger des Wassers quasi eingeschlossen und können sich nicht bewegen. Die kapazitive Messung erfasst hingegen die Polarisierung und ignoriert den Strom der Ladungsträger.

In der Feuchtemessung wird gleichzeitig der Wassergehalt gemeint. Andere Flüssigkeiten werden bewusst nicht gemessen. Hierbei geht es um den neutralen PH-Wert 7, der keine chemischen Reaktionen auslöst und somit einen falschen Messwert provoziert. Beispielsweise ist eine Messung im Glasbruch, der aus den Sammelcontainern stammt, äußerst gewagt, da die Zusammensetzung der Restflüssigkeit und ihr Zustand sowie Herkunft, völlig unbekannt ist.

Ähnlich verhält es sich, wenn bei der Kalksandsteinproduktion hinter dem ersten Reaktor gemessen wird, wenn der ungelöschte Kalk in aller Heftigkeit auf das Wasser reagiert. Eigentlich ist das bei Betonmischungen ähnlich zu sehen, wenn der Zement durch die Hydratation auf das Wasser heftig reagiert und den Leitwert signifikant verändert, indem der Widerstand rapide absinkt.

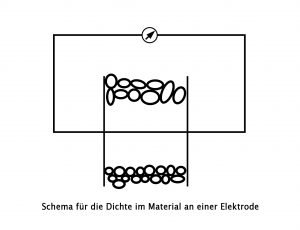

Zum Verständnis der Feuchtemessung ist es wichtig zu wissen, dass der Wassergehalt bei jedem Verfahren nur indirekt gemessen wird. Feuchtemessung ist nicht wie ein Wasserzähler! Die angewendeten Verfahren sind immer nur indirekt, indem von einem Elektrodensystem ein elektrisches Feld erzeugt wird. Das zu messende Material reagiert darauf und das zurückkehrende Signal erlaubt eine Interpretation auf den Wassergehalt. Dabei müssen ganz viele andere Parameter wie Materialdichte, Materialbeschaffenheit und -dichte u. v. m. an der Messstelle konstant bleiben.

Der variierende Wasseranteil erzeugt häufig eine deutliche Signalveränderung, die sich dann auch interpretieren lässt.

In den datec Feuchtemessgeräten wird prioritär das Verfahren der Leitwertmessung angewendet; die kapazitive Messung erfolgt eher weniger. Der große Vorteil ist der mögliche große Arbeitsbereich. Trockene Sande unter 1 % Feuchte haben einen hohen Widertand (1 MegaOhm und mehr) und feuchte Sande z. B. bei 7 % können nur einige KiloOhm aufweisen. Im Mischprozess können diese Werte ganz schnell auf nur einige 100 Ohm absacken.

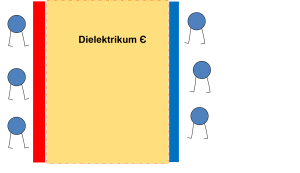

Die kapazitive Messung reagiert auf das hohe Dielektrikum von Wasser und ist besonders leistungsfähig bei trockenen Materialien. Eine genaue Messung wird bei besonders nassen Stoffen immer schwieriger. Der Grund liegt in dem fast kurzschlussartigen Verhalten des Materials. Wenn von der Widerstands- oder Kapazitätsmessung gesprochen wird, wird zu häufig vergessen, dass bei einer Kapazitätsmessung weiterhin die Effekte der Widerstandsmessung erhalten bleiben und natürlich auch umgekehrt. Wir separieren im Kopf, in der Realität bleiben alle Effekte der Physik erhalten. Bei hoher Feuchte sackt der Widerstand signifikant ab und der Ladungsstrom steigt deutlich. Hingegen die Ladungsträger, die den Ladungseffekt einer Kapazität erzeugen, bleiben nicht und fließen vereinfacht gesprochen ebenfalls ab.

Die kapazitive Messung wird in verschiedenen Varianten ausgeführt, die sich letztendlich in der Arbeitsfrequenz niederschlagen. Auch die Mikrowelle ist ein kapazitives Verfahren, dass hochfrequent im unteren Gigahertz-bereich arbeitet.

Alle Verfahren haben ihre Stärken und Schwächen. Die Mikrowelle ist z. B. für Gießereisande ungeeignet, weil sowohl die winzigen Eisenreste als auch der Kohleanteil (CO2) das Messsignal ausgeprägt verändern.

Ein typischer Störeffekt bei der Infrarotmessung ist die farbliche Änderung der Oberfläche, worauf diese Messung deutlich reagiert. Trockene Gießereisande haben einen grauen Farbton; bei erhöhtem Wasseranteil, wird dieser Sand tiefschwarz. Infrarotmessung kann diesen Effekt nicht kompensieren.

Die Temperatur ist eine dominante „Störgröße“ für das Feuchtesignal. Bei der Widerstandsmessung hat es die Wirkung einer steigenden Anzeige. Ein Gießereisand mit 2 % Feuchte und 20 °C zeigt bei 30 °C eine Feuchte von 2,1 % an – die Feuchteanzeige steigt bei wachsender Temperatur und umgekehrt, bei sinkender Temperatur fällt auch die Feuchteanzeige. Sobald die Temperaturschwankungen deutlich schwankend auftreten und sogar von einem Kilogramm zum nächsten größere Sprünge um mehrere 10 °C Stufen aufweisen, sind die Fehlereffekte wahrscheinlich nicht mehr verkraftbar. Hier ist dann zwingend eine Temperaturmessung nötig, um genau diese Drifterscheinungen zu kompensieren.

Zudem wird dieser Temperaturwert vielfach als Prozessgröße benötigt, um z. B. Verdunstungseffekte abzufangen.

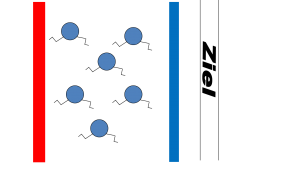

Eine einfache Versuchsbeobachtung lässt die Wirkung der Dichte veranschaulichen. In einen Eimer mit einer Feuchteelektrode wird Sand lose geschüttet. Das Feuchtemessgerät reagiert und zeigt einen niedrigen Wert. Sobald mit der Hand nachverdichtet wird, steigt die Anzeige bemerkbar. Die Ursache ist einfach nachvollziehbar.

Ein Gemisch hat 100 Gewichtsanteile Sand und 10 Anteile Wasser, was überschlägig 10 % Feuchte bedeutet Wird nun nachverdichtet und quasi im Volumen des Elektrodenraumes Luft herausgedrückt und dafür 30 % mehr Gemisch hereingedrückt, dann erhöhen sich die Sandanteile auf 130 und die des Wassers auf 13. Für das Feuchtemessgerät haben sich die Wasseranteile erhöht – es fließt nämlich mehr Strom. Das Gerät selbst ist nicht in der Lage zu erkennen, dass sich der Sandanteil gleichzeitig in derselben Proportion erhöht hat.

Hierbei wird man Opfer der Prozentangabe, weil sie auf Gewichtswerten basiert. Im Labor wird eine Probe gewogen, erhitzt und wieder gewogen. Der Gewichtsverlust entspricht dem verdunsteten Wasseranteil. Bei dem Beispiel mit den zugespitzten Zahlenwerten lässt sich indirekt bei 10 % Feuchte ein zehnmal so hohes Gewicht des Gemisches ableiten. Nur das trifft eben bei Dichteschwankungen nicht immer zu. Eine Feuchtemessung ersetzt keine Waage

Dichteschwankungen sind aufwendig zu messen und können nicht so einfach wie eine Temperaturmessung kompensiert werden. Daher müssen geeignete Messstellen so gewählt werden, dass derartige Dichteschwankungen dort nicht auftreten. Völlig ungeeignet sind Messungen im freien Fall am Bandende. Am besten sind langsam laufende Dosierbänder mit 0,1 m/s Abzugsgeschwindigkeit und einer Schütthöhe von ca. 10 cm. Bei Siloausläufen für den freien Fall sollten mindestens 40 cm über dem Verschluss sein, um nicht im freien Fall zu messen sondern im nachrutschenden Material.

Leider nein. Sande aus unterschiedlichen Gruben, selbst bei gleicher Einstufung über die Sieblinie verhalten sich messtechnisch unterschiedlich. In einem firmeninternen Versuch wurden Sande aus sechs verschiedenen Gruben, die links- und rechtsrheinisch entstammten, in einem Vergleichstest untersucht. Alle sechs Sande wurden auf die gleiche Menge nach fast vollständiger Trocknung verwogen und auf die gleiche Feuchte von 5 % gebracht. Für das Messgerät wurde ein Sand als Referenz für die Einstellung verwendet und es zeigte sich, dass die Sande mit einer Spreizung (zwischen niedrigster und höchster Anzeige) bis zu 1 % Unterschied voneinander in der Feuchteanzeige abwichen. Ursache sind zwei Effekte, das unterschiedliche spezifische Gewicht und die Sieblinie speziell beim Feinkorn.

Der Effekt unterschiedlicher Wichte lässt sich an einem Gedankenspiel gut darstellen. Verwendet werden drei Materialen mit drei Eigengewichten, wobei ihre Kugeln alle gleich groß sind und die Sieblinie identisch ist. Verwendet werden Styropor- (0,029 g/cm3), Silizium- (2,33 g/cm3) und Stahlkugeln (7,850 g/cm3) und sie nehmen zwischen den Elektroden das gleiche Volumen ein. Wird nun auf das Silizium mit einem Volumen, das 2 kg ergibt, 100 g Wasser gegossen, was dann 5 % Feuchte darstellt, dann ergeben sich für die beiden anderen Materialien ganz andere Feuchteprozente, obwohl immer die gleiche Wassermenge sich identisch im Volumen verteilt. Ohne nun das tatsächliche Gewicht in dem angenommen Elektrodenvolumen wissen zu müssen, wird die Relation aus den drei angegebenen spezifischen Wichten sehr deutlich. Wenn vom Silizium ausgehend 5 % Feuchte vorliegt, dann werden für die Styroporkugeln die Feuchtewerte um das 80-fache höher sein. Im Vergleich zu den Stahlkugeln um den Faktor 3,4 niedriger. Stahl- und Styroporkugeln haben zueinander einen Faktor von 270.

Ausgehend von den Sanden aus sechs verschiedenen Gruben wird erkennbar, dass die spezifische Wichte eine Rolle spielen. 1 % Abweichung in der Feuchte bedeutet bei absolut gleicher Sieblinie im spezifischen Gewicht 1 % Unterschied, also statt 2,33 g/cm3 dann 2,35 oder 2,31 g/cm3. Eigentlich nicht viel, jedoch für die Feuchtemessung und spätere Wasserdosierung enorm viel.

Unterschiedliche Sieblinien bewirken aus ähnlicher Ursache Differenzen bei der Feuchteanzeige wie bei schwankenden Schüttdichten oder unterschiedlichen spezifischen Gewichten. Zwei Effekte sind zu benennen:

die sich einstellende Packungsdichte und somit das Schüttgewicht

sowie

die sich ergebende Wasserfilmdichte über die Gesamtoberfläche aller Körner

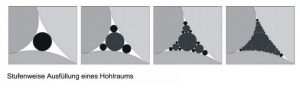

Die geringste Packungsdichte hat ein Einkorngemisch. Es hat die geringste theoretische Summenoberfläche zwischen zwei Elektroden. Bei der Annahme gleicher Wasserfilmstärke und keiner Tropfenbildung zwischen den Körnern in den sog. Zwickeln liegt ein höherer Ladungsstrom vor. Das Feuchtemessgerät interpretiert eine hohe Feuchte.

Umgekehrt hat ein Gemisch mit hoher Packungsdichte, dass ausgehend von den größeren Kugeln in den leeren Zwischenräume die kleineren Kugeln mit optimaler Ausfüllung hat, was sich theoretisch unendlich lange vorstellen ließe, eine hohe Summenoberfläche. Der Weg zwischen zwei Elektroden wird somit deutlich länger und der Wasserfilm somit dünner. Die Feuchteanzeige sackt ab, obwohl die Wirkung durch das höhere Schüttgewicht abgefangen wird. Höheres Schüttgewicht bei gleicher Feuchte (das Wasser schiebt noch nicht die Körnerkugeln voneinander weg) bedeutet eine auch größere Wassermenge im Volumen. Leider lässt sich dafür nicht ein einfacher Algorithmus benennen, wie sich die Relationen bei ändernder Sieblinie verschieben. Viel komplexer wird es dann, wenn die Sieblinie eben nicht eine optimale Packungsdichte erzeugt sondern viele Leerräume hervorruft.

Der Aspekt der Wasserfilmstärke ist nicht zu unterschätzen. Auch die Kornoberfläche nimmt Einfluss darauf; ein glattes Korn aus einer Endmoräne erzeugt eine abweichende Wirkung im Vergleich zu einem gebrochenen Korn mit rauer Oberfläche wie bei einem Steinbruch. Der Wasserfilm wird sich im Vergleich ganz anders aufbauen. Letztendlich spiegelt sich das auch nieder wie das gesamte Gemisch seine mechanischen Eigenschaften wie Druckfestigkeit, Verdichtbarkeit, Fließvermögen entwickelt.

Die meisten Störeinflüsse lassen sich nicht, wenn überhaupt, weder parallel noch on-line messen wie die Temperatur, um darüber Kompensationen zu integrieren. Dennoch gibt es einfache Regeln, die Wunder bewirken, aber man muss sie verstehen, akzeptieren und umsetzen. Ignoranz führt andernfalls in die Niederlage.

Die Formel lautet allgemein:

Störeinflüsse erkennen und meiden sowie nur Material mit identischen Eigenschaften einsetzen!!

- An jeder Messstelle darf nur ein Material gemessen werden. Ändern sich Herkunft oder Kornzusammensetzung, muss das Gerät neu eingestellt werden oder für dieses Material auf eine voreingestellte Kennlinie umgeschaltet werden.

- Die Auswahl der Messstelle ist so zu treffen, dass Dichteschwankungen nur geringfügig auftreten.

Das Verfahren der Leitwertmessung oder auch Widerstandsmessung benötigt Elektroden, die in das Material eintauchen. Eine berührungslose Messung ist nicht möglich. das hat seine Vor- und Nachteile. Berührungslose Elektroden verschmutzen nicht so schnell (, wenn es nicht staubt!!), aber sie dringen nicht in die Tiefe ein. Sie messen nur an der Oberfläche für wenige mm und nicht was unter der Oberfläche ist.

Eindringende Elektroden verschmutzen leichter; selbst im Materialstrom hilft nicht überall der Abrieb. Trotzdem stellt sich je nach Bandgeschwindigkeit ein Verschleiß ein und ein Auswechseln wird nötig.

Die Widerstandsmessung benötigt einen einfachen Aufbau, der letztendlich aus verschleißarmen Eisen besteht. Die Kapazitive Messung darf zwischen der Elektrodenoberfläche und Signalauswertung nur einen kurzen Weg haben, weil die elektrischen Störeinflüsse im höher frequentierten Bereich nicht mehr vernachlässigbar sind. Verschleißschutz und somit Ersatz werden deutlich aufwendiger.

datec hat eine Elektrode im Einsatz, die selbstreinigend ist. Durch einen pneumatischen Aufbau werden die Messstäbe durch eine Hubbewegung durch Abstreiferringe geführt und bewirken eine effektive Reinigung.

An vielen Orten werden sich immer zu spät Fragen nach einer geeigneten Feuchtemessstelle gestellt. Wenn alles aufgebaut ist, dann wird geschaut, wo gemessen werden könnte. Typischer Weise ist dann kein vernünftiger Platz vorhanden.

Vernünftiger Platz heißt:

- gleichmäßige Dichte und konstante Schütthöhe ohne Leerlauflücken im Materialstrom (, Leerlauflücken erzeugen beim Messgerät „0,0 %“ Feuchteanzeige)

- Zugänglichkeit zur Elektrode für ihre Wartung als auch zur Kontroll-Probennahme

- Am besten sind langsam laufende Dosierbänder mit 0,1 m/s Abzugsgeschwindigkeit und einer Schütthöhe von ca. 10 cm. Der Platzbedarf ist mit 50 cm Breite und 75 cm Höhe anzusetzen. Dann lassen sich Elektroden einbauen und bei Verschleiß auch ausbauen!!

Ungeeignet sind Messstellen, an die man nie wieder rankommt, weil zugebaut

Schnecken, weil das drehende „Gewinde“ im Wege ist; selbst bei einer im Gehäuse installierten Elektrode ruft der Gewindegang Fehlmessung hervor.

Auch sind Übergabestellen von einem Band zum anderen untauglich, da die Dichteschwankungen keine Messung erlauben.

Welche Angaben sind wichtig?

| 1. | Material | |

| 2. | Sieblinie | |

| 3. | Feuchtebereich | von % bis % |

| 4. | Temperaturbereich | von °C bis °C |

| 5. | Evtl. PH-Wert | |

| 6. | Angedachte Messstelle |

Noch mehr Informationen zu unserem Produkt Feuchtemessung akwa_indicat finden Sie hier.