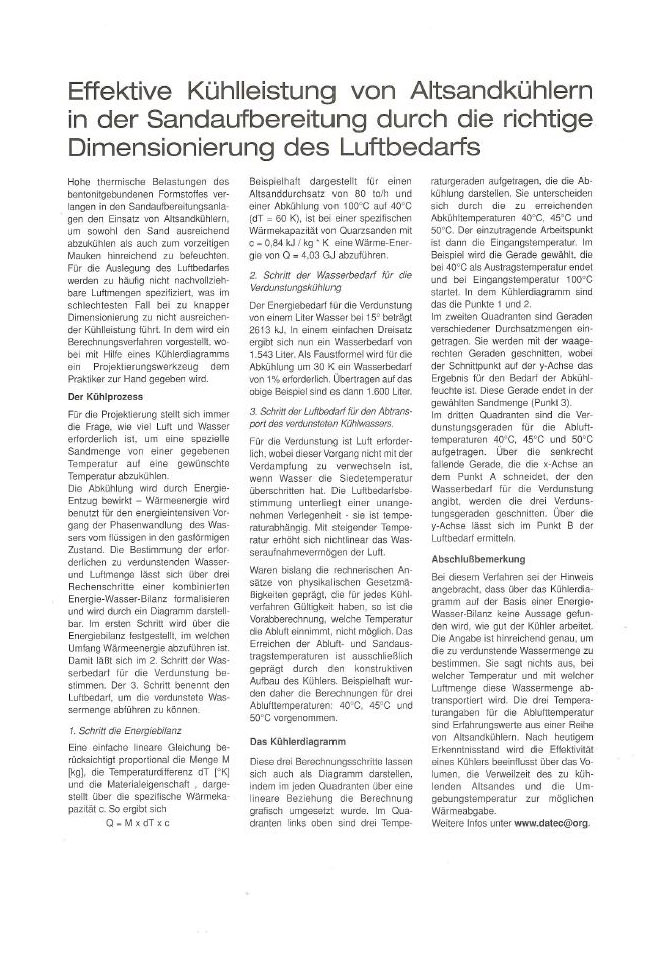

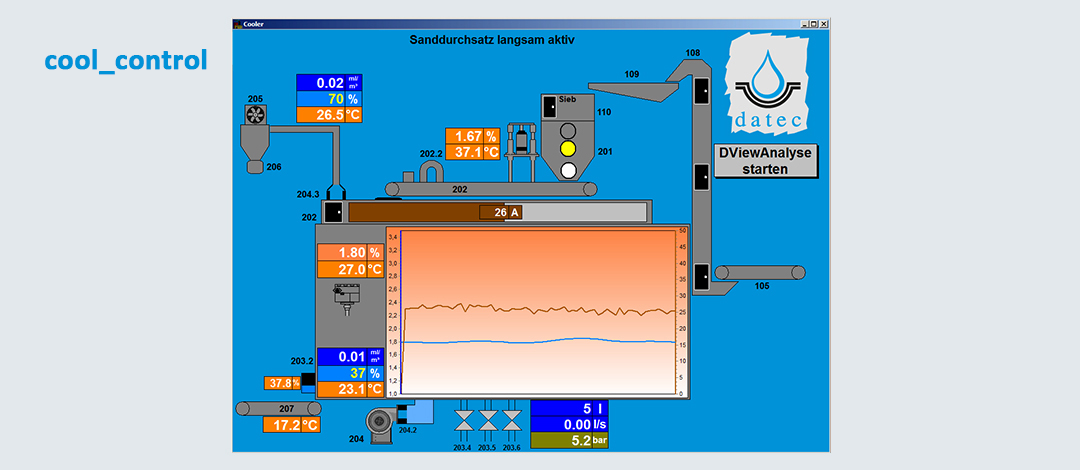

Mischkühler-Steuerung

Die komplette Kühlzyklussteuerung mit Sandzulauf- und Luftklappensteuerung inkl. Füllstandsregelung mit Klappensteuerung durch Auswertung des Motorstroms

Temperaturresistenter Prozess

Richtige Befeuchtung bei kalten und warmen Sanden

Gute Zugänglichkeit

Keine Messgeräte im Innenteil des Kühlers: Geringer Verschleiß & einfachere Inspektion

Saubere Lösung

Selbstreinigende Feuchte-Elektrode

Datenerfassung per Ethernet

Umfangreiche Protokollierung der Messdaten

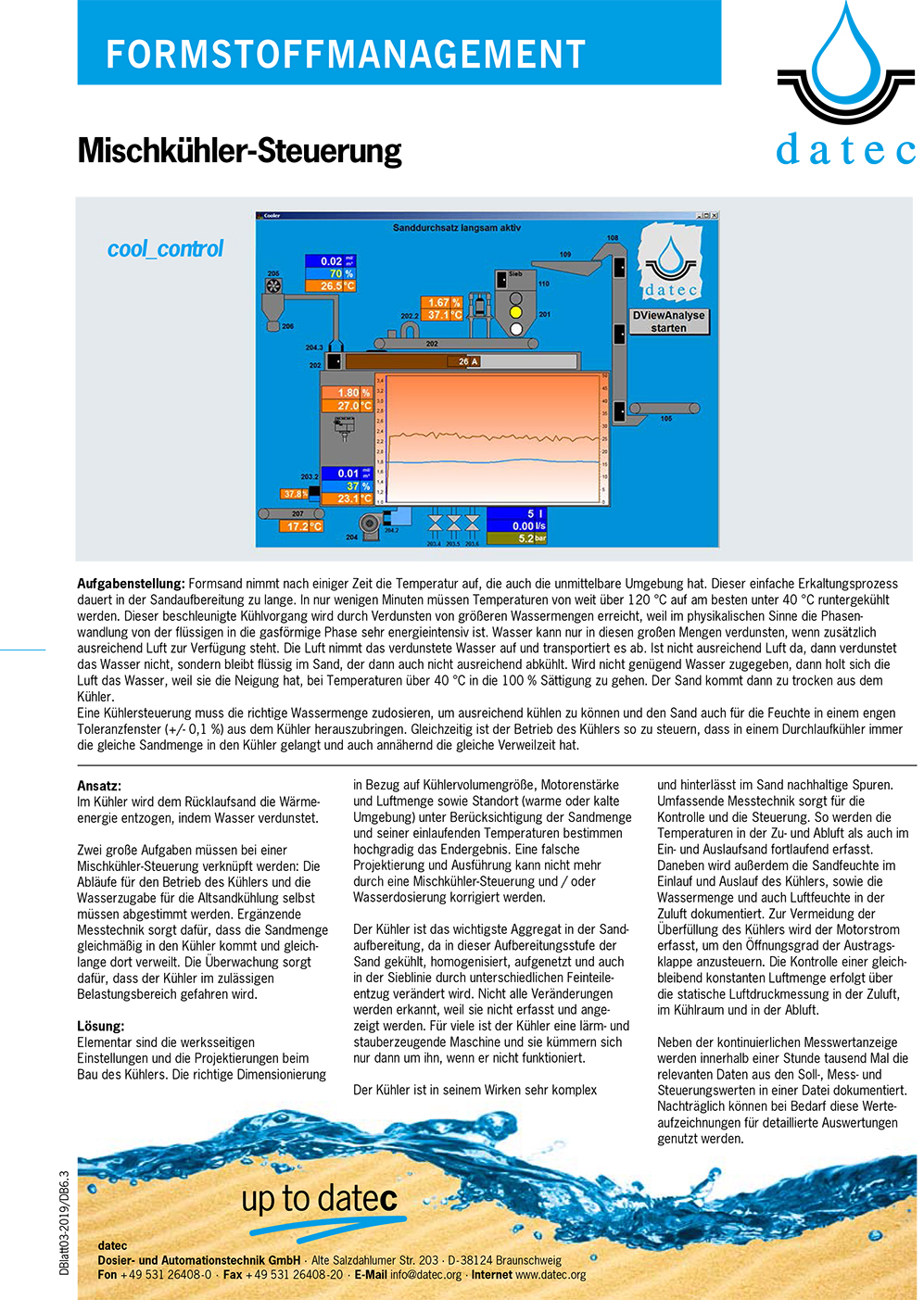

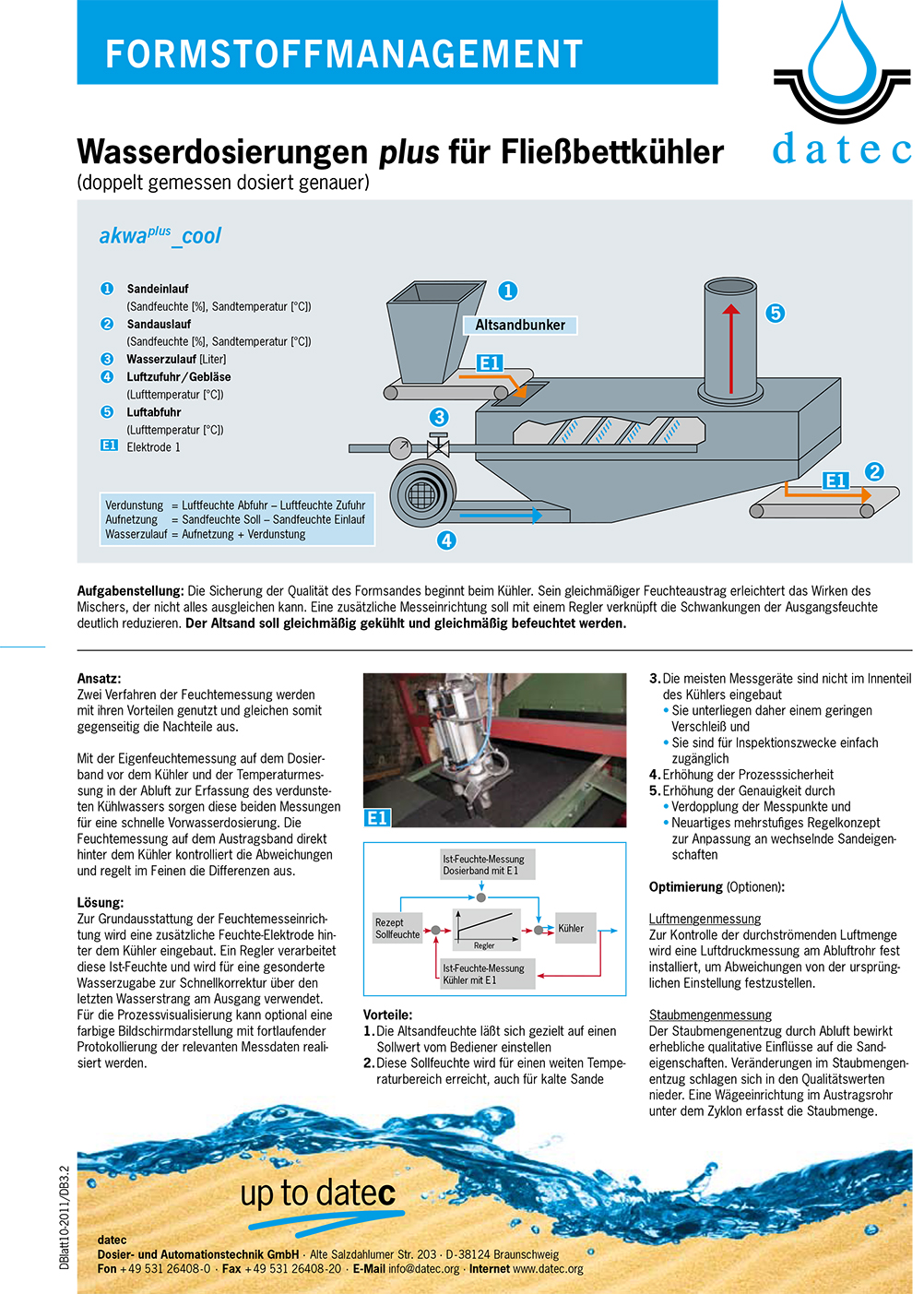

Aufgabenstellung

Formsand nimmt nach einiger Zeit die Temperatur auf, die auch die unmittelbare Umgebung hat. Dieser einfache Erkaltungsprozess dauert in der Sandaufbereitung zu lange. In nur wenigen Minuten müssen Temperaturen von weit über 120 °C auf am besten unter 40 °C runtergekühlt werden. Dieser beschleunigte Kühlvorgang wird durch Verdunsten von größeren Wassermengen erreicht, weil im physikalischen Sinne die Phasenwandlung von der flüssigen in die gasförmige Phase sehr energieintensiv ist. Wasser kann nur in diesen großen Mengen verdunsten, wenn zusätzlich ausreichend Luft zur Verfügung steht. Die Luft nimmt das verdunstete Wasser auf und transportiert es ab. Ist nicht ausreichend Luft da, dann verdunstet das Wasser nicht, sondern bleibt flüssig im Sand, der dann auch nicht ausreichend abkühlt. Wird nicht genügend Wasser zugegeben, dann holt sich die Luft das Wasser, weil sie die Neigung hat, bei Temperaturen über 40 °C in die 100 % Sättigung zu gehen. Der Sand kommt dann zu trocken aus dem Kühler.

Eine Kühlersteuerung muss die richtige Wassermenge zudosieren, um ausreichend kühlen zu können und den Sand auch für die Feuchte in einem engen Toleranzfenster (+/- 0,1 %) aus dem Kühler herauszubringen. Gleichzeitig ist der Betrieb des Kühlers so zu steuern, dass in einem Durchlaufkühler immer die gleiche Sandmenge in den Kühler gelangt und auch annähernd die gleiche Verweilzeit hat.

Ansatz

Im Kühler wird dem Rücklaufsand die Wärmeenergie entzogen, indem Wasser verdunstet wird.

Zwei große Aufgaben müssen bei einer Mischkühler-Steuerung verknüpft werden: Die Abläufe für den Betrieb des Kühlers und die Wasserzugabe für die Altsandkühlung selbst müssen abgestimmt werden. Ergänzende Messtechnik sorgt dafür, dass die Sandmenge gleichmäßig in den Kühler kommt und gleichlange dort verweilt. Die Überwachung sorgt dafür, dass der Kühler im zulässigen Belastungsbereich gefahren wird.

Lösung

Elementar sind die werksseitigen Einstellungen und die Projektierungen beim Bau des Kühlers. Die richtige Dimensionierung in Bezug auf Kühlervolumengröße, Motorenstärke und Luftmenge sowie Standort (warme oder kalte Umgebung) unter Berücksichtigung der Sandmenge und seiner einlaufenden Temperaturen bestimmen hochgradig das Endergebnis. Eine falsche Projektierung und Ausführung kann nicht mehr durch eine Mischkühler-Steuerung und / oder Wasserdosierung korrigiert werden.

Der Kühler ist das wichtigste Aggregat in der Sandaufbereitung, da in dieser Aufbereitungsstufe der Sand gekühlt, homogenisiert, aufgenetzt und auch in der Sieblinie durch unterschiedlichen Feinteileentzug verändert wird. Nicht alle Veränderungen werden erkannt, weil sie nicht erfasst und angezeigt werden. Für viele ist der Kühler eine lärm- und stauberzeugende Maschine und sie kümmern sich nur dann um ihn, wenn er nicht funktioniert.

Der Kühler ist in seinem Wirken sehr komplex und hinterlässt im Sand nachhaltige Spuren. Umfassende Messtechnik sorgt für die Kontrolle und die Steuerung. So werden die Temperaturen in der Zu- und Abluft als auch im Ein- und Auslaufsand fortlaufend erfasst. Daneben wird außerdem die Sandfeuchte im Einlauf und Auslauf des Kühlers, sowie die Wassermenge und auch Luftfeuchte in der Zuluft dokumentiert. Zur Vermeidung der Überfüllung des Kühlers wird der Motorstrom erfasst, um den Öffnungsgrad der Austragsklappe anzusteuern. Die Kontrolle einer gleichbleibend konstanten Luftmenge erfolgt über die statische Luftdruckmessung in der Zuluft, im Kühlraum und in der Abluft.

Neben der kontinuierlichen Messwertanzeige werden innerhalb einer Stunde tausend Mal die relevanten Daten aus den Soll-, Mess- und Steuerungswerten in einer Datei dokumentiert. Nachträglich können bei Bedarf diese Werteaufzeichnungen für detaillierte Auswertungen genutzt werden.

Setzen Sie sich gerne mit uns in Verbindung.

Schreiben Sie uns dazu entweder eine E-Mail an info@datec.org

oder rufen Sie uns an unter 0531 / 26 40 80.

Mehr Informationen zur Mischkühler-Steuerung