Komplettsteuerung für Ihre Sandaufbereitung

Sandplant_control - Die SPS-Steuerung mit Prozessvisualisierung und ggf. Leistungsteil sowie diversen Messeinrichtungen zur Ablaufsteuerung eines verfahrenstechnischen Prozess

Geballte Kompetenz aus einer Hand

Ein Ansprechpartner für die gesamte Sandaufbereitung

Neuester Stand der Technik

Innovative Geräte für noch bessere Ergebnisse

Ethernet-Netzwerk

Einzelne Komponenten können untereinander kommunizieren

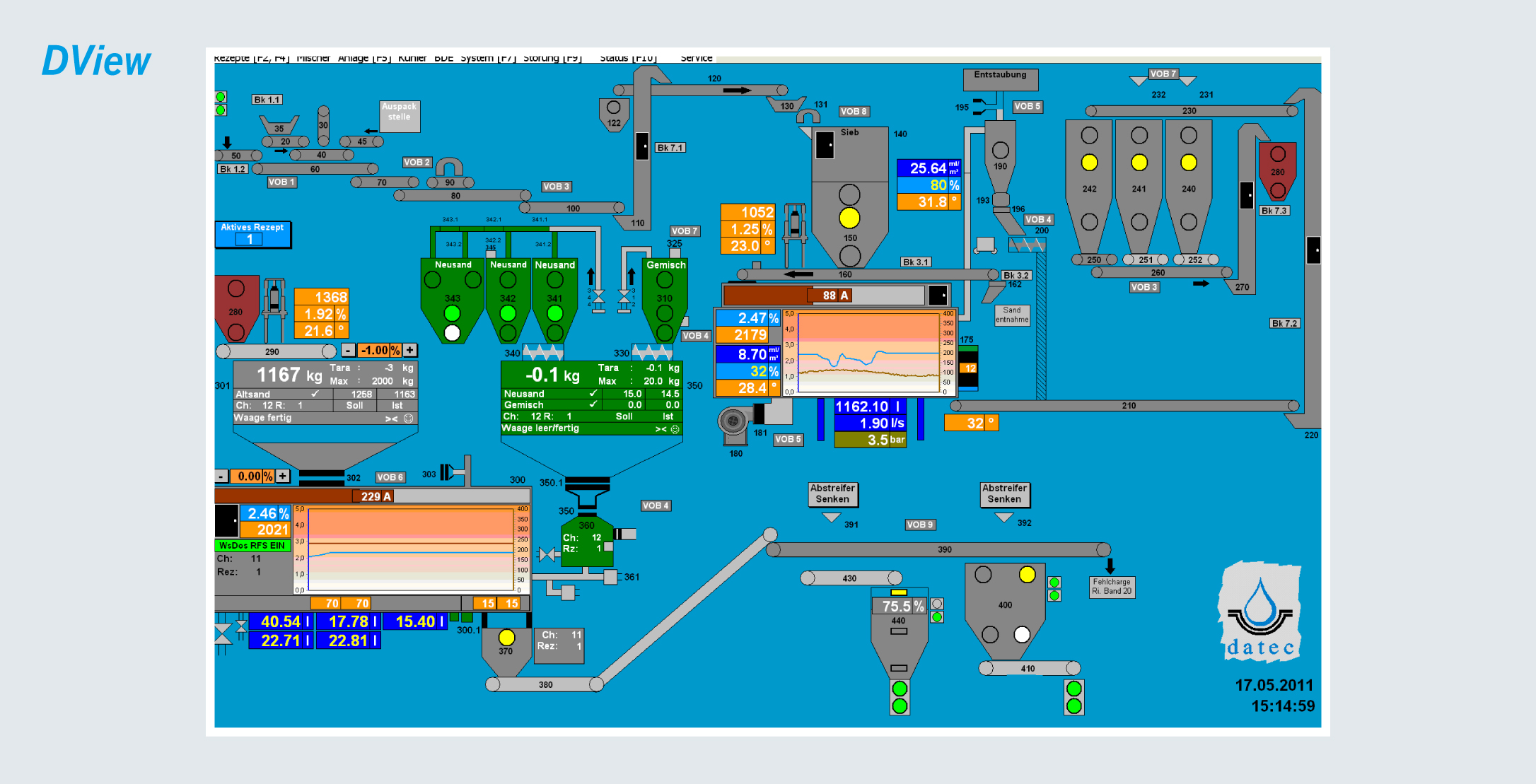

Prozessbezogene Visualisierung

Darstellung aller Aggregate der Sandaufbereitung

Transparente Steuerdaten

Erfassung & Aufbereitung per DView Analyse

Aufgabenstellung

Eine Sandaufbereitung entfaltet ihre Qualität erst so richtig, wenn die elektrische Ausrüstung stimmig ist. Im Vordergrund steht die Kenntnis über den verfahrenstechnischen Bedarf – was braucht der Sand? Für jeden Behandlungsschritt im Sandkreislauf muss das richtige Konzept über Mess-, Regelungs- und Steuerungstechnik umgesetzt werden.

Der rücklaufende Sand von der Auspackstelle ist hochgradig inhomogen, hochtemperiert und ausgetrocknet. Er muss für den nächsten Durchlauf in der Formanlage wieder in den gleichwertigen Zustand versetzt werden. Dazu dienen die Behandlungsschritte besonders im Kühler und im Mischer. Spezielle Homogenisierungsstrategien helfen zur Vergleichmäßigung.

Kühler- und Mischersteuerungen mit ihren Formstoffprüfautomaten und Bindemittelsteuerungssysteme sind eingebunden. Die Formanlagen müssen, automatisch ausgelöst durch Füllstandsmelder, in ausreichender Menge mit dem auf den Guss abgestimmten Sand versorgt werden. Rezeptgemäße Dosierung und frühzeitige Versorgung sind das Gebot. Bei der gleichzeitigen Beschickung von mehreren Formanlagen mit unterschiedlichen Sanden dürfen keine Vermischungen auftreten. Der gesamte Prozess muss vollständig visualisiert werden. Wichtige Messwerte sind im Übersichtsbild integriert, das auch den Betriebszustand der Aggregate darstellt. Wesentlich ist der zuverlässige und sichere mannlose Betrieb; die Überwachung und Vorgabeeinstellungen erfolgen bei einer Komplettsteuerung an der Formanlage.

Ansatz

Verfahrenstechnik und Umsetzung in die Steuerung sowie Aufbau des Schaltschrankes (Leistungsteil) bilden eine Einheit. Ausreichend dimensionierte Schaltschränke mit den aktuellen Sicherheitsvorgaben, ausgeführt mit der neuesten Technologie sind notwendiger Bestandteil. Failsafe-Steuerungen sind heute das Gebot moderner Technologie für flexiblere Gestaltung. Elektronische Schütze für Kleinverbraucher verlängern die Lebensdauer, weil keine Schaltkontakte verschleißen.

Alle Schaltpläne werden auch für den Betriebselektriker vor Ort digital zur Verfügung gestellt und daher sind die entsprechenden Seiten im Schaltplan durch Suchalgorithmen einfach auffindbar. Dies ist eine Erleichterung gegenüber der Handhabung von schwergewichtigen Aktenordner mit hunderten von Seiten.

Neueste SPS-Technik wie die S7 1500 von Siemens sind im Ethernet eingebunden und kommunizieren mit dezentralen Einheiten. Diese Grundstruktur erlaubt eine Verwendung für die Fernwartung vom Büro in Braunschweig, um sehr schnell bei Problemen wichtige Hilfestellung leisten zu können.

Lösung

Alle Teile der Sandaufbereitung werden bei der Komplettsteuerung in das Gesamtkonzept eingebunden. Nicht nur die wichtigen Kühler- sowie Dosier- und Mischergruppen werden von der Steuerung betrieben sondern auch die beiden Transportgruppen Altsand- und Formsandgruppen.

Die gesamte Messtechnik wird in die Steuerung über Ethernet implementiert, um ihre Messwerte als auch Einstellparameter transparent durch das Netz verfügbar zu haben.

Für den sicheren und zuverlässigen Betrieb ist eine umfassende Störüberwachung erforderlich, die rechtzeitig meldet und reagiert, um letztendlich Havarien mit langen Stillstandzeiten zu vermeiden. Die Störüberwachung erfolgt entweder durch externe Systeme wie Drehzahlwächter oder Schieflaufwächter für Transportbänder oder intern durch die Zeitüberwachung zwischen Start und Ende einer Ausführung.

Setzen Sie sich gerne mit uns in Verbindung.

Schreiben Sie uns dazu entweder eine E-Mail an info@datec.org oder rufen Sie uns an unter 0531 / 26 40 80.