von Wolfgang Ernst (Firma datec GmbH), Mai 2021

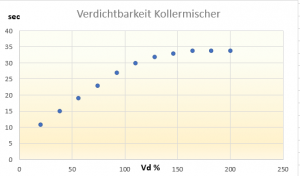

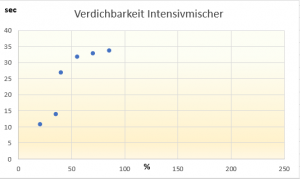

Ein klassischer Kollergangmischer mit seinen schweren und großen Eisenrädern benötigt für eine vernünftige Aufbereitung eine bis zu vier- oder sogar fünffache Mischzeit im Vergleich zu einem Intensivmischer – also ca. sechs bis acht Minuten. Von Interesse für die Einstellung im Steuer- und Regelverhalten war das zeitliche Verhalten der Entwicklung der Verdichtbarkeitswerte. Mit Hilfe eines Tools, das über den ganzen Mischzyklus ca. alle 20 Sek. eine Probe nach der anderen zieht, wird erkennbar, dass ein Kollergangmischer nach der Wasserzugabe bis zu 3 Minuten benötigt, um 35 % Verdichtung zu erreichen, während ein Intensivmischer in ca. 30 Sek. den Endwert annähernd erreicht. Die beiden Diagramme zeigen das unterschiedliche Verhalten. „Wir waren überrascht, aber der GISAG-Mischer erledigt seinen Dienst und produziert gute Sande. Zusätzlich sehen wir nun viel genauer, wie der Mischer arbeitet und wie der Formstoff reagiert und sich während des Mischens entwickelt. Wir haben mehr Transparenz im Mischprozess.“ Hendrik Schuster, Leiter der Qualitätssicherung (B).

Die Energieeffizienzkontrolle

Eine besondere Rolle spielt das Programm zur Energieeffizienzkontrolle, indem die Sandaufbereitung in Teilen oder in Gänze abgeschaltet und bei erneutem Sandbedarf automatisch hochgefahren wird. Analoge Laser-Füllstandssensoren erfassen genau den Füllstand. Abschaltschwellen, die per Menü verändert werden können, erlauben ein exaktes Abschalten der Sandzufuhr als auch Auslösen des Sandbedarfs. „Wir haben im Sinne der ISO 50001 einfach einen Schritt nach vorne gemacht. Wir erfassen jetzt den spezifischen Energieverbrauch in der Sandaufbereitung und haben für die Auswertung eine Kernkenngröße, kWh pro Tonne Formsand. Da sehen wir ziemlich genau wie wir dastehen.“ weist Dirk Reinke speziell auf dieses Steuerungsmodul hin. „Wir haben mit dieser Retrofit-Maßnahme, die nur die Steuerung betrifft, die Sandaufbereitung deutlich modernisiert und sie muss keinen Vergleich scheuen.“

Informationen über unser Retrofit finden Sie hier.

Informationen über unseren Formstoffprüfautomaten RTC 107 finden Sie hier.

Informationen über unser Shake-out_Cooling finden Sie hier.

Informationen über unsere Energieeffizienzkontrolle finden Sie hier.

Informationen über die Firma Gießerei Radeberg GmbH finden Sie hier.