News

Neuigkeiten rund um datec

Aktuelles

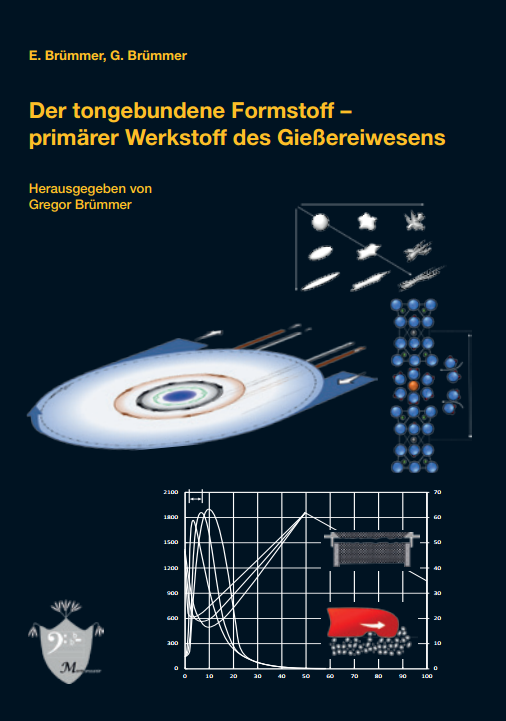

Der tongebundene Formstoff – Primärer Werkstoff des Gießereiwesens

Der tongebundene Formstoff - Primärer Werkstoff des Gießereiwesens

Autoren: Eicke & Gregor Brümmer

900 Seiten

ISBN : 978-3-8027-3170-9

€ 361,–

Montsanssaisir

1. Auflage (13. Juni 2021)

Diese Publikation beschäftigt sich mit allen Aspekten der tongebundenen Formstoffe, inklusive der Wechselwirkungen mit dem Guss (d. h. im Wesentlichen dem Eisen) und der ggf. aufretenden Fehler unter Berücksichtigung der dabei herrschenden metallurgischen Verhältnisse und basiert auf Arbeiten, die im Verlauf der vergangenen 9 Jahrzehnte von Autoren aus aller Welt, als auch den Verfassern selbst publiziert wurden. Zum ersten Male ausführlich dargestellt, sind die Zusammenhänge zwischen Formstoffbilanz und Formstoffanalyse von betrieblichen Kreislaufsystemen, welche sich im dynamischen Gleichgewicht befinden. Damit ist eine rechnerische Verknüpfung der Daten der Betriebsführung mit jenen aus dem Formstofflabor möglich und können durch deren Vergleich Unstimmigkeiten erkannt und leichter auf eine Ursache zurückgeführt werden.

Des Weiteren wird es möglich, Eingriffe in ein Formstoffsystem zu simulieren und deren Auswirkungen auf die Formstoffzusammensetzung zu berechnen, woraus sich Erkenntnisse zum zu erwartenden technischen Verhalten des Formstoffes ableiten lassen und begleitende Maßnahmen ergriffen werden können, bevor es in der Praxis zu Veränderungen kommt. Ein Ausblick auf die Zukunft des tongebundenen Formstoffes im Eisen- und NE-Metallguss rundet das in diesem Buch dargebotene Wissen ab. Es richtet sich daher an werkstoffwissenschaflich Interessierte aller Fachrichtungen und bietet einen tiefen Einblick in ein kleines Gebiet der Metallverarbeitung. Zur Vertiefung haben Hr. DI W. Bauer, Leoben; Hr. Dipl.-Ing. W. Ernst, Braunschweig und Hr. Dr. J. Helber, Duisburg, die verlagsnahen Dienstleistungen erbrachte der Vulkan-Verlag, Essen beigetragen.

165 x 230 mm, ca. 900 Seiten, etwa 600 Abbildungen und

Tabellen, über 600 Quellen, „Hardcover“.

Zu beziehen unter schrifttum@dr-ing-bruemmer.de

Zur Leseprobe:

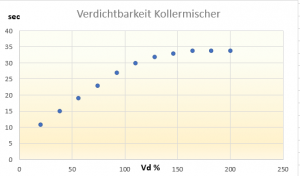

Auch ein alter Kollergangmischer lässt sich in seinem Verdichtungsverhalten steuern Mehr Transparenz im Mischprozess

von Wolfgang Ernst (Firma datec GmbH), Mai 2021

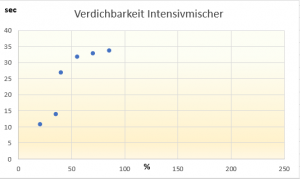

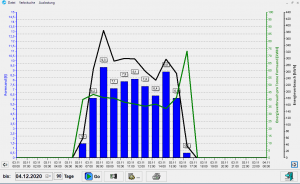

Ein klassischer Kollergangmischer mit seinen schweren und großen Eisenrädern benötigt für eine vernünftige Aufbereitung eine bis zu vier- oder sogar fünffache Mischzeit im Vergleich zu einem Intensivmischer – also ca. sechs bis acht Minuten. Von Interesse für die Einstellung im Steuer- und Regelverhalten war das zeitliche Verhalten der Entwicklung der Verdichtbarkeitswerte. Mit Hilfe eines Tools, das über den ganzen Mischzyklus ca. alle 20 Sek. eine Probe nach der anderen zieht, wird erkennbar, dass ein Kollergangmischer nach der Wasserzugabe bis zu 3 Minuten benötigt, um 35 % Verdichtung zu erreichen, während ein Intensivmischer in ca. 30 Sek. den Endwert annähernd erreicht. Die beiden Diagramme zeigen das unterschiedliche Verhalten. „Wir waren überrascht, aber der GISAG-Mischer erledigt seinen Dienst und produziert gute Sande. Zusätzlich sehen wir nun viel genauer, wie der Mischer arbeitet und wie der Formstoff reagiert und sich während des Mischens entwickelt. Wir haben mehr Transparenz im Mischprozess.“ Hendrik Schuster, Leiter der Qualitätssicherung (B).

Die Energieeffizienzkontrolle

Eine besondere Rolle spielt das Programm zur Energieeffizienzkontrolle, indem die Sandaufbereitung in Teilen oder in Gänze abgeschaltet und bei erneutem Sandbedarf automatisch hochgefahren wird. Analoge Laser-Füllstandssensoren erfassen genau den Füllstand. Abschaltschwellen, die per Menü verändert werden können, erlauben ein exaktes Abschalten der Sandzufuhr als auch Auslösen des Sandbedarfs. „Wir haben im Sinne der ISO 50001 einfach einen Schritt nach vorne gemacht. Wir erfassen jetzt den spezifischen Energieverbrauch in der Sandaufbereitung und haben für die Auswertung eine Kernkenngröße, kWh pro Tonne Formsand. Da sehen wir ziemlich genau wie wir dastehen.“ weist Dirk Reinke speziell auf dieses Steuerungsmodul hin. „Wir haben mit dieser Retrofit-Maßnahme, die nur die Steuerung betrifft, die Sandaufbereitung deutlich modernisiert und sie muss keinen Vergleich scheuen.“

Informationen über unser Retrofit finden Sie hier.

Informationen über unseren Formstoffprüfautomaten RTC 107 finden Sie hier.

Informationen über unser Shake-out_Cooling finden Sie hier.

Informationen über unsere Energieeffizienzkontrolle finden Sie hier.

Informationen über die Firma Gießerei Radeberg GmbH finden Sie hier.

Die Gießerei Radeberg GmbH entscheidet sich für eine Verjüngung ihrer Sandaufbereitung durch Retrofit – Firma datec liefert eine sofort funktionierende Anlage in nur 7 Wochen

von Wolfgang Ernst (Firma datec GmbH), Mai 2021

„Wir wussten von Anbeginn, es wird sportlich, in kurzer Zeit eine neue Steuerung, neue Wägetechnik und dann noch unseren Formstoffprüfautomaten RTC an einem Kollergangmischer zu installieren.“ Sagte rückblickend datecs Geschäftsführer Christian Ebert über das schnelle Retrofit-Projekt.

„Wir bedienen Nischen mit Kleinserien und wir wollen schnell mit guter Qualität jederzeit liefern. Dabei darf es keine Rolle spielen, ob wir gleich Montagmorgen oder Mittwochmittag oder erst zum Schichtende in der Nacht von Freitag guten Sand benötigen.“ erläutert Geschäftsführer Dirk Reinke das Ziel des Investitionsvorhabens in der Gießerei Radeberg GmbH. Die Mess- und Steuerungstechnik in der gesamten Sandaufbereitung war zur Schwachstelle geworden.

Die Gießerei Radeberg GmbH, hervorgegangen aus einer jahrhundertealten Tradition des Glasformgusses, gehört zu den wenigen, die noch Glasformen gießen, aber das reicht bei weitem nicht mehr. Zwischenzeitlich werden auf zwei Formanlagen Kleinserien gefertigt. Ebenso steht eine Handformerei für Stückgewichte bis max. 1000 kg zur Verfügung. In beiden Bereichen bilden komplexe und kernintensive Teile den Schwerpunkt. Durch relativ kleine Schmelzöfen ist das Unternehmen in der Lage über 30 verschiedene Gussqualitäten herstellen zu können. Eine Vielzahl an Zulassungen für die Schiffsindustrie und auch die Möglichkeit komplett bearbeitete Teile zu liefern, runden die Fertigungsmöglichkeiten ab.

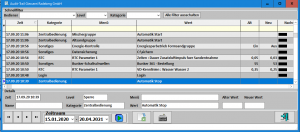

Es begann mit dem Austausch der alten Schützensteuerung, noch aus DDR-Zeiten, die durch eine moderne SPS-Steuerung der letzten Generation ersetzt wurde. Zur Erfüllung des mannlosen Betriebes wurde für die Überwachung „aus dem Blickwinkel“ eine zentrale Visualisierung an der Formanlage aufgebaut. Von dort aus wird bedient, wie Änderung der Rezeptwahl, oder auflaufende Störungen erfasst und quittiert. Auf dem Bildschirm wird die Vielzahl der Messwerte von den neuen Messgeräten angezeigt und später fortlaufend im Chargenprotokoll dokumentiert.

„Das war ein Kraftakt, weil wir uns gleich die Verkabelung im Feld vorgeknüpft haben.“ ergänzt Steffen Müller, Leiter der Instandhaltung. „Wir wollten die Betriebssicherheit umfassend verbessern und keine verrückten Störungen mehr haben. Das haben wir jetzt in zwei Wochen umgesetzt und auch erreicht.“

Mit dem Ziel der besseren Gleichmäßigkeit der Formsandwerte wurde die Sandaufbereitung mit neuer Messtechnik versehen. So wurde für die Altsanddosierung der Kübelaufzug im Einlauf mit einer freigeschnittenen Plattformwaage versehen.

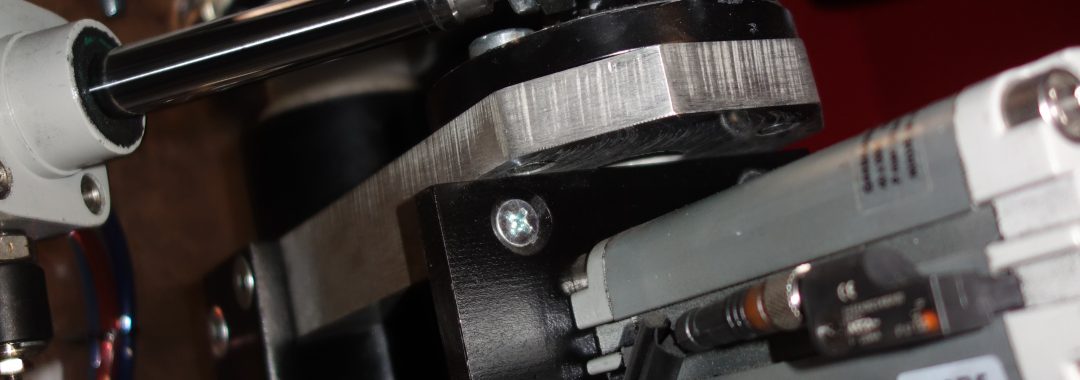

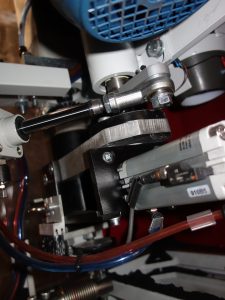

Der große Schritt nach vorne wurde mit dem Einbau des Formstoffprüfautomaten ROTOCONTROL RTC 107 zur kontinuierlichen Messung der Verdichtbarkeit und Druckfestigkeit vollzogen. Die besondere Herausforderung war der Mischer. Ein Kollergang der alten Bauart mit einer minimalen Zykluszeit von sechs Minuten verlangte ein verändertes Regelverhalten, da die Entwicklung der Verdichtbarkeit deutlich langsamer verläuft als bei einem Intensivmischer.

„Mit dem RTC verfügt man nun über ein zusätzliches Werkzeug. Er ermöglicht die genaue Abstimmung zwischen Formstoff und Modell. Über die Vorgabe einer Verdichtbarkeit im Rezept, ist man sehr variabel und kann in kürzester Zeit die Zielparameter erreichen.“ vermerkt Hendrik Schuster, Leiter der Qualitätssicherung. „Einer Diskussion über den Feuchtegehalt kann so aus dem Weg gegangen werden. Man erhält die Daten nach jeder Charge und ist somit jederzeit über den Zustand des Formstoffes informiert. Subjektive Eindrücke können damit umgehend abgeglichen werden.“

Jetzt können keine unkontrollierten Parameteränderungen von irgendwelchen Personen vorgenommen werden.

Wenn’s schief geht, will’s keiner gewesen sein – die klassische Sorge vieler Fertigungsverantwortlichen, wenn es auf einmal nicht mehr so richtig läuft und sich herausstellt, dass wichtige Parameter unsinnig von Unbekannten verstellt wurden. Als Schutz vor solchen unangenehmen Manipulationen erfolgt in Radeberg ganz neu das individuelle Einloggen in den Bedien- und Visualisierung-PC mit einem RFID-Chip, der von jedem Betriebsangehörigen für die persönliche Zeiterfassung genutzt wird. Es kommen damit nur Berechtigte in die Menüs und ihre Zugriffe sowie Parameteränderungen werden dokumentiert. Gerade letztere Dokumentation ist auch bei umfangreichen Versuchen nützlich, um gezielt und systematisch die Änderungen auszuwerten.

Die Kühlwasserdosierung hinter der Auspackstelle holt die Temperaturen deutlich runter

Im gesamten Paket dieser Retrofit-Maßnahme war die Position Shake_out_cooling für eine Kühlwasserdosierung auf dem Transportband hinter der Auspackstelle eher unbedeutend, aber die Wirkung ist dafür umso bemerkenswerter. „Es hat uns selbst überrascht, wie weit der Altsand runtergekühlt wird und auch noch Feuchtigkeit im Altsand bleibt.“ Kommentierte der Braunschweiger SPS-Programmierer Tobias Herrwerth die von ihm realisierte Steuerung. Sande mit einer Auspacktemperatur von über 100 °C werden mühelos auf Temperaturen unter 50 °C runtergekühlt. „Anfänglich waren wir uns nicht ganz sicher, ob eine ausreichende Menge Luft da sein wird, die das verdunstete Wasser abtransportieren muss. Zudem waren wir uns unsicher, ob das verdunstete Wasser nicht kondensiert und dann munter irgendwo runtertropft.“

Für die Wasserdosierung wird jedes Auspacken eines Kastens gesondert von der Auspackstelle signalisiert, um tatsächlich nur für kurze Zeit zum richtigen Moment die Wasserzugabe einzuschalten. Eine Infrarot-Temperaturmessung hilft dabei, die richtige Wassermenge für den gewünschten Zieltemperaturbereich zu bestimmen.

Die Umsetzung der Retrofit-Maßnahme für die Steuerung der Sandaufbereitung in der holländischen Aluminium Gieterij Oldenzaal in Oldenzaal

von Wolfgang Ernst (Firma datec GmbH), Januar 2021

In den Gesprächen über den Erneuerungsumfang wurde die gesamte vorhandene elektrische Ausrüstung auf den Prüfstand gestellt. „Wir wollten einen großen Schritt nach vorne machen, weil das, was mal ausreichte, heute nicht mehr gut ist.“ erläuterte Dennis Eekers, CEO bei der holländischen Aluminium Gieterij Oldenzaal in Oldenzaal, nicht weit von der deutschen Grenze bei Rheine, das Motiv für die Investition. „Keine Störungen und keinen Stillstand mehr, bessere Sandqualität und weniger Ausschuss, sowie vielmehr Transparenz in den Abläufen und Energie sparen“

Der Anfang für das neue Steuerungspaket Sandplant_control der datec GmbH war eine neue SPS, denn die noch im Einsatz Befindliche war vom Hersteller schon längst abgekündigt. Es wurde auch ein neuer Schaltschrank vorgesehen, da ca. 30 Jahre alte Schütze eine hohe Ausfallwahrscheinlichkeit haben. Gleichzeitig wurde die Handbedienung komplett erneuert, da die vormals übliche zentrale Handbedienung nicht mehr der aktuellen Sicherheitsphilosophie entspricht. Dezentrale Bedienkästen mit direkter Sicht auf die zu bedienenden Aggregate habe die Sicherheit deutlich erhöht. Ein spezielles Sicherungskonzept verhindert zudem, dass zentral die Automatik eingeschaltet werden kann, wenn die Handbedienung dezentral eingeschaltet ist.

Die zentrale Handbedienung wurde durch Vor-Ort-Bedienkästen ersetzt. Es können nur noch in Sichtweite die Aggregate bedient werden.

Kern der Modernisierung und Qualitätsverbesserung ist eine Messtechnik auf dem neuesten Stand der Technik. Die beiden Waagen wurden von datec mit neuer Elektronik ausgestattet, um somit genauer zu dosieren. Nachlaufoptimierung und automatisches Tarieren sowie eine hohe Auflösung in der analog-digitalen Wertewandlung sind die wichtigen Features für eine verbesserte Dosiertechnik, gerade bei einer Bindemittelwaage, die Mengen um die 300 bis 400 g verwiegen soll.

Die Waagen-Elektronik ist Teil des gesamten SPS-netzwerkes und wird direkt über das SPS-Programm angesprochen.

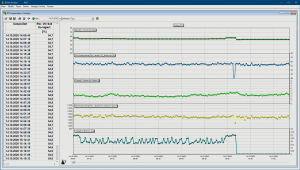

„Wir haben jetzt viel mehr Daten, die uns bei den Analysen helfen und uns die gewünschte Transparenz geben.“ Ein umfangreiches Chargenprotokoll dokumentiert die Vielzahl der Messwerte und ein spezielles Auswerteprotokoll hilft bei der Analyse. Mit den Methoden der statistischen Prozesskontrolle kann detailliert der Prozess analysiert und dann auch bewertet werden.

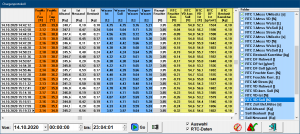

Sämtliche relevanten Messwerte, Zwischenrechnungen, Menüwerte werden im Chargenprotokoll dokumentiert.

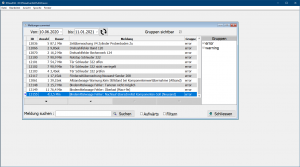

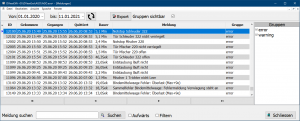

Mit dem Programm EVA (Event Analyse) werden alle im Archiv befindlichen Störmeldungen ausgewertet. Hierbei geht es in erster Linie um Stördauer und -zahl. Diese Angaben helfen bei der Entscheidung für die Instandhaltung, welches Problem prioritär angegangen werden muss.

Die Weiternutzung des bald 30 Jahre alten Schaltschrankes wurde letztendlich verworfen, weil die Ausfallwahrscheinlichkeit über die Jahre recht hoch war und auch der Dokumentationsstand Lücken aufwies.

„Natürlich haben wir gegrübelt, ob wir uns für eine kleine oder große Lösung entscheiden. Wir haben uns für die Zuversicht entschieden – weil es nach der Krise wieder aufwärts geht und dann wollen wir ohne Handicap die Aufträge abarbeiten.“

Energie-Effizienz

Anfangs hielten die Verantwortlichen eine Energie-Effizienz-Kontrolle, die bei Leerlauf die Sandaufbereitung automatisch runterfährt nicht für notwendig. Aber nach einem Referenzbesuch änderte sich die Meinung, weil dann auch zu Hause gesehen wurde, wie selbst bei absehbarem längerem Leerlauf die Anlage händisch nicht gestoppt wurde. In der Pause lief die Anlage durch. Nun schaltet sich die Anlage automatisch ab und es wird Energie gespart. Über einen Energiezähler wird der Verbrauch erfasst und später zur Sandproduktion in einer Kennzifferberechnung verarbeitet – kWh / 1 t Formsand.

Informationen über unser Retrofit finden Sie hier.

Informationen über die Firma Aluminium Gieterij Oldenzaal finden Sie hier.

Holländische Aluminium Gießerei Gieterij Oldenzaal investiert in die Sandaufbereitung

von Wolfgang Ernst (Firma datec GmbH), Januar 2021

30 % größerer Sanddurchsatz nach einer Retrofit-Maßnahme in der Steuerung

Eine umfassende Erneuerung der SPS-Steuerung, des Leistungsteils und auch der Messtechnik erbrachte signifikante Verbesserungen in der Sandaufbereitung der holländischen Aluminium Gieterij Oldenzaal in Oldenzaal, nahe der deutschen Grenze.

„Unsere Steuerung war in die Jahre gekommen und einzelne Geräte liefen schon nicht mehr richtig. Wir mussten handeln.“ begründete Danny Vreriks, Process Engineer und Planer, die Investitionsmaßnahme. „Eine Reparatur lohnte sich nicht mehr – die Feuchtemessung / Wasserdosierung hatten wir abgeschaltet und haben die Wassermenge manuell per Festwert zudosiert. Die Verwiegung des Altsandes war zu ungenau und wir hatten immer wieder zu viel Sand im Mischer und mussten das Chargengewicht deutlich reduzieren.“

Nachdem klar war, dass die Innovationsreserven für die Sandaufbereitung in dem Steuerungs- und Messtechnikpaket Sandplant_control liegen, hat sich das Unternehmen für eine große und umfassende Lösung bei uns, der Firma datec entschieden.

Geschäftsführer Dennis Eekers wollte 4 Ziele umsetzen:

• Sichere Steuerung auf dem neuesten Stand der Technik

• Deutliche Verbesserung der Sandqualität durch gleichmäßige Sandwerte

• Reduktion des elektrischen Energieverbrauchs

• Rückverfolgbarkeit und Bewertung der Sandwerte durch Langzeitspeicherung der Chargenwerte mit Hilfe von SPC-Programmen

Der Tausch der Steuerung konnte natürlich nicht wie ein Reifenwechsel bewerkstelligt werden, denn es ging um deutliche Verbesserung und es sollte der neueste Stand der Technik eingesetzt werden.

So wurde nicht nur die neueste SPS und ein komplett neues Leistungsteil eingebaut, sondern auch die Wägetechnik und die feuchteabhängige Wasserdosierung mit dem datec-System akwa_mix erneuert. Ein wichtiger Schritt zur Qualitätsverbesserung war der Einbau des ROTOCONTROL RTC 107 am Mischer zur Online-Formstoffprüfung im Mischzyklus mit direkter Korrektur der Verdichtbarkeit und der Druckfestigkeit.

Mit DView wurde die Bedienung und Anzeige aus dem alten Steuerungsraum zur Formanlage verlegt. Mit einer ausreichend großen Bildschirmvisualisierung werden online die wichtigsten Betriebszustände und Messwerte angezeigt. Der Formanlagenfahrer kann sehr schnell Rezeptwechsel bei einem Modellwechsel selber vornehmen. Störungen aus der Sandaufbereitung werden unverzögert angezeigt und lassen sich von dort aus beheben.

Auch bei einem älteren Mischer lohnt sich die Investition

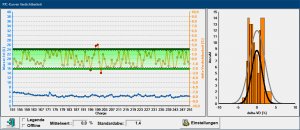

An der Anlage selbst wurden bei der Investition kaum Umbauten vorgenommen, allein mit der neuen elektrischen Ausrüstung konnten wesentliche Optimierungen erzielt werden. Das ursprüngliche Chargengewicht von 200 kg konnte auf 260 kg gesteigert werden und gleichzeitig konnte die Gleichmäßigkeit des Sandes angehoben werden. Die Verdichtbarkeit schwankt nur wenig, nämlich 1,5 % in der 1. Standardabweichung.

Im Zeichen der allgemeinen Energiespar-Diskussion wurde die Sandaufbereitung zusätzlich mit dem Programmmodul Energy_control implementiert. Ein Betriebsmodus, der bei erkanntem Leerlauf die Sandaufbereitung automatisch stoppt und bei Sandbedarf wieder hochfährt. Obwohl noch keine langzeitgesicherten Daten mit sicheren

Erkenntnissen vorliegen, wird bei vorsichtiger Schätzung von einer Einsparung von mindestens 10 % ausgegangen.

Die Firma AGO zeigt, dass sich eine umfassende Erneuerung in jedem Fall lohnt. Weitere Informationen zu den angegebenen Produkten von uns als Lieferant finden Sie hier auf der Homepage.

Klicken Sie hier für den Folgeartikel.